資 訊

一文讀懂產品結構設計:從ID圖紙到量產的完整攻略 | FROM ZERO TO ONE

- 來 源:101工業設計

- 發 表 于:2025-12-02

- 作 者:101工業設計

- 人 氣:515

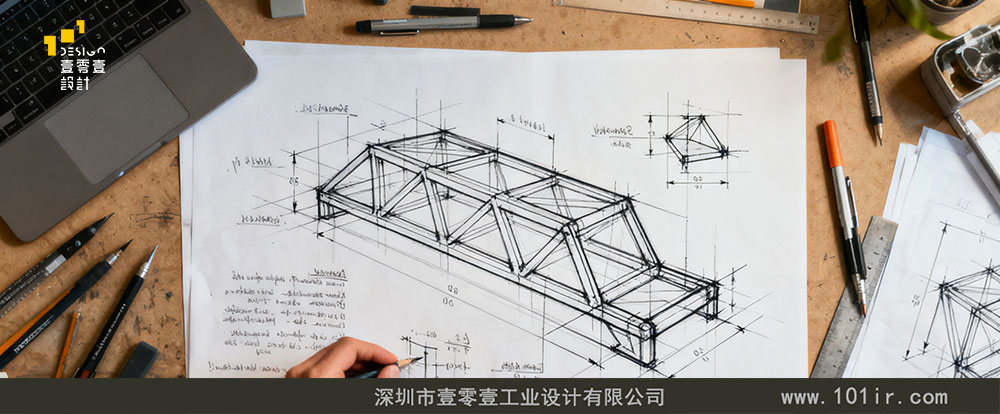

在現代工業設計的宏大敘事中,產品結構設計扮演著至關重要的角色——它是美學與工程、創意與制造之間的橋梁與翻譯官。作為深耕行業20年的專業團隊,壹零壹工業設計深刻理解,一個嚴謹、科學的產品結構設計流程,是保證產品設計品質、控制開發風險、實現商業成功的基石。產品結構設計正是連接美學表達與工程實現的核心紐帶,它決定了產品的可靠性、可制造性、成本控制以及最終的用戶體驗。本文將系統解析專業的產品結構設計流程,帶您讀懂專業產品結構設計的底層邏輯。

產品結構設計的定義

產品結構設計是指在滿足產品外觀、功能和性能要求的前提下,基于工程學原理,對產品的內部構造、零部件組成、連接方式、材料選用、工藝方法及裝配關系進行具體設計和定義的過程。它是連接工業設計(外觀創意) 與生產制造之間的關鍵橋梁。

第一階段:需求分析與前期準備(輸入與規劃)

需求分析是產品結構設計的起點,核心目標是明確 “做什么”,為后續設計劃定清晰邊界。在此階段需嚴格執行 “三維輸入 + 雙重評審” 機制,確保設計方向不偏離本質。

1. 多維度需求采集

- 核心需求定義:聯合產品、市場、客戶三方,明確產品功能(如承重、防水等級)、性能指標(如工作溫度、撓度)、成本預算(如物料成本)及市場定位;區分 “基本型需求”(如手機基礎握持手感)與 “興奮型需求”(如可拆卸模塊化設計)。

- 資料合規收集:系統整理適用法規、標準、認證要求,以及材料參數、競品結構拆解報告。

- 制造工藝邊界:結合量產工廠的能力,確定模具復雜度、材料選擇范圍、表面工藝限制等

- 成本框架:基于目標成本,規劃合理的結構方案和材料組合,避免后期陷入成本與性能的兩難境地。

- 時間計劃:制定詳細的開發里程碑,確保設計、驗證、制造各環節高效銜接

- 風險預判梳理:識別技術難點(如復雜曲面加工)、供應鏈風險(如核心元器件交期),輸出《需求風險清單》。

2. 需求轉化與評審

- 輸出《產品需求規格說明書(PRD)》,將模糊需求量化為可設計指標;

- 組織跨部門評審會(設計、研發、生產、質量),確定需求優先級,簽署《需求評審確認書》,避免后期返工。

第二階段:初步結構與詳細設計(方案與建模)

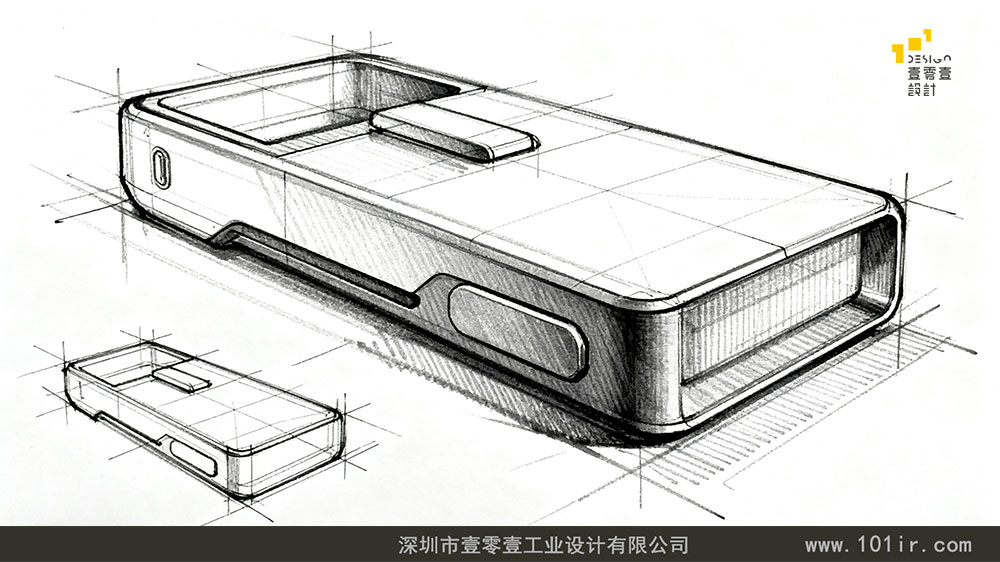

此階段是 “把想法變圖紙” 的核心環節,需兼顧功能實現、裝配效率與制造可行性,我們可采用 “模塊化設計 + 精細化建模” 雙軌策略。

1. 初步結構方案設計

- 模塊化劃分:按 “功能獨立性、接口標準化” 原則拆分產品(如將智能音箱分為電源模塊、發聲模塊、控制模塊),明確模塊間連接方式(卡扣、螺紋或無線接口)與信號傳輸協議(如 CAN 總線);

- 布局規劃驗證:使用專業設計軟件繪制二維草圖,確定零部件相對位置,驗證空間利用率與裝配順序;重點解決關鍵部件堆疊沖突(如手機主板與電池的布局避讓)。

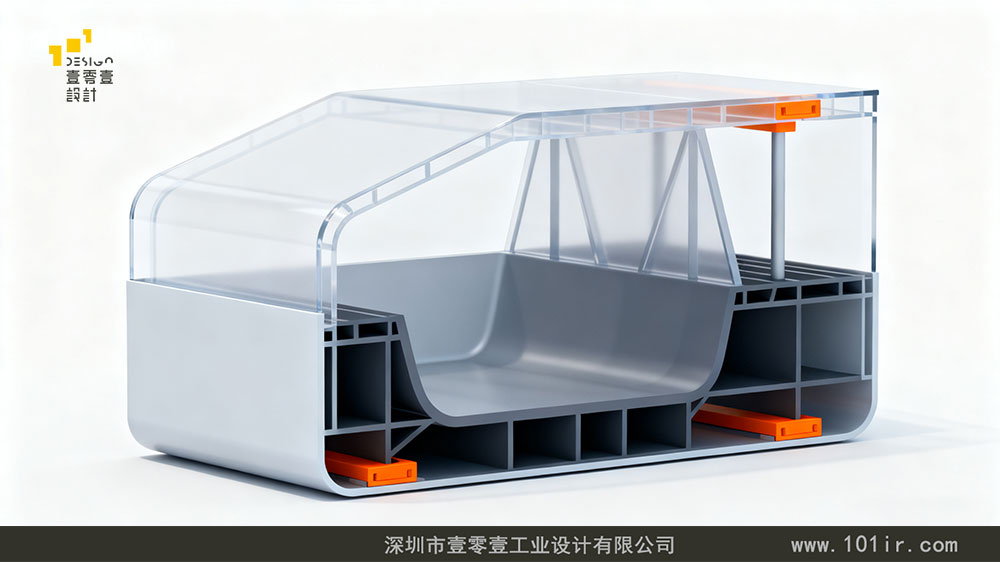

2. 精細化建模與細節設計

- 三維建模實施:采用專業軟件進行全參數化建模,輸出 3D 裝配體、爆炸圖及零部件模型;關鍵部件按高精度等級設計;

- 材料與工藝匹配:根據場景選型(潮濕環境用不銹鋼,輕量化結構用 ABS 塑料),明確表面處理工藝(陽極氧化、注塑成型);在模型中預設工藝特征(如注塑件的脫模斜度、鑄件的圓角);

- BOM 清單編制:同步生成零部件清單(BOM),標注零件編號、材料牌號、熱處理要求,為采購與生產提供依據。

3. 可制造性(DFM)前置分析

- 優化結構簡化:合并功能相近零件(如將散熱片與外殼集成),減少零件數量;避免復雜深腔、尖銳角落,降低加工難度;

- 標準化應用:統一緊固件規格(如全產品采用 M3 螺絲)、材料型號,降低供應鏈成本與庫存壓力。

第三階段:設計驗證與優化(分析與測試)

設計驗證的核心是 “提前發現問題”,通過仿真分析與物理測試雙重驗證,確保結構滿足性能要求。在此階段可融合 CAE 仿真與實體驗證,實現 “虛擬優化 + 實物校準”。

1. 仿真分析優化

- 有限元分析(FEA):使用 ANSYS 軟件對關鍵結構進行應力、變形、振動分析,識別應力集中區域(如孔洞、轉角),通過增加加強筋、優化截面形狀等方式調整(如將直角改為 R5 圓角);

- 多場景仿真:模擬產品使用環境(如汽車零部件的道路譜載荷、電子產品的跌落沖擊),驗證結構動態響應穩定性;

- 迭代優化:每次調整后重新仿真,直至各項指標滿足設計要求,輸出《仿真分析報告》。

2. 物理原型測試

- 手板制作:采用 3D 打印、CNC 加工制作功能樣機,驗證結構裝配可行性(如卡扣松緊度、螺絲孔對位精度);

- 全維度測試:開展功能測試(如承重測試、防水測試)、可靠性測試(如按鍵壽命 測試、高低溫循環測試)、尺寸精度測試(使用三坐標測量機 CMM 驗證關鍵尺寸);

- DFMEA 分析:識別潛在失效模式(如塑料件老化斷裂),制定預防措施(如更換耐候性材料),輸出《設計失效模式與影響分析報告》。

3. 設計評審凍結

組織第二次跨部門評審,對比仿真結果與測試數據,確認設計滿足需求;評審通過后簽署《設計凍結通知單》,凍結 3D 模型與 2D 工程圖,禁止無授權修改。

第四階段:模具制造與試產(輸出與驗證)

設計完成后需向生產端移交,核心目標是確保設計能順利轉化為批量產品,在此階段提供 “全流程技術支持”。

1. 生產文件輸出

- 提供標準化生產資料:包括 2D 工程圖(符合圖層標注規范)、3D 模型(通用格式)、BOM 表(含供應商信息)、工藝指導書(如注塑參數、裝配順序);

- 模具技術支持:協助模具廠進行模具設計評審(如拔模斜度、澆口位置優化),提供模流分析數據,縮短模具開發周期。

- 工藝參數的協同定義:基于材料特性,共同確定注塑溫度、壓力、速度等關鍵參數;

- 公差分配的再優化:根據模具實際加工能力,微調關鍵配合尺寸的公差帶。

2. 小批量試產驗證

- T0/T1試模:重點關注零件尺寸精度、外觀質量和脫模可行性;

- 設計驗證試產:使用合格零件組裝小批量產品,進行全面的設計符合性驗證;

- 生產驗證試產:在量產線上模擬真實生產,驗證制造系統、工藝參數和質量控制體系;

- 組織足夠數量的小批量試產,跟蹤生產過程(如注塑件合格率、裝配效率),記錄試產問題(如尺寸偏差、裝配干涉);

- 聯合生產部門分析問題根源:若為設計問題(如卡扣強度不足),快速出具設計變更方案;若為工藝問題(如模具精度不夠),協助優化生產參數;

- 輸出《試產總結報告》,明確直通率目標,達標后進入量產準備。

第五階段:量產支持與設計變更(移交與維護)

量產不是設計的終點,通過 “持續支持 + 規范變更”,確保產品質量穩定與迭代優化。

1. 量產技術支持

- 駐廠工程師現場指導:解決量產突發問題(如零件裝配卡滯、尺寸波動),優化生產流程(如調整裝配順序提升效率);

- 生產人員培訓:對生產線操作員、質檢員進行專項培訓,確保他們理解產品特性和關鍵控制點;

- 質量監控聯動:跟蹤量產產品抽檢數據(如三坐標測量關鍵尺寸、可靠性抽樣測試),及時發現設計相關質量隱患。

2. 設計變更管理

- 建立標準化變更流程:因市場需求調整、工藝優化或質量改進需變更設計時,填寫《設計變更申請單》,經技術負責人審批后,同步更新圖紙、BOM 表及生產文件;

- 變更影響評估:分析變更對成本、交期、庫存的影響(如材料替代需重新驗證相容性),確保變更可控;

- 市場反饋收集與分析:收集用戶使用反饋和生產質量數據,持續改進產品。

3. 知識沉淀歸檔

- 整理項目全流程資料(需求文檔、設計圖紙、測試報告、變更記錄),建立企業知識庫;

- 總結項目經驗(如某類結構的優化方案、特定材料的工藝要點),為后續同類產品設計提供參考。

總結:專業流程鑄就優質產品

在壹零壹工業設計看來,優秀的產品結構設計是一門綜合的藝術——它需要工程師同時具備嚴謹的科學思維、豐富的實踐經驗和對用戶需求的深刻洞察。我們追求的不僅僅是“設計出來”,更是“設計得恰到好處”——在成本與性能、創新與可靠、美觀與實用之間找到那個精妙的平衡點。

從概念到量產的全流程系統化管理,是我們為客戶創造價值的核心能力。每一個成功上市的產品背后,都是這套嚴謹流程的忠實執行,都是無數細節的精益求精。在這個產品定義體驗的時代,產品結構設計已經超越了傳統的工程范疇,成為塑造產品核心競爭力的關鍵要素。我們將繼續深耕這套科學的流程體系,用專業的工程智慧,為每一個創意構想搭建通往市場的堅實橋梁。

內容來源于:www.awvtu.cn/news-s1299-c1-p1.html