資 訊

產品外觀設計的科學流程:從策略到落地的完整解析 | FROM ZERO TO ONE

- 來 源:101工業設計

- 發 表 于:2025-12-01

- 作 者:101工業設計

- 人 氣:878

在產品同質化日益嚴重的今天,卓越的外觀設計已成為產品在市場中脫穎而出的關鍵。它不僅是美學的外顯,更是品牌理念、用戶體驗與制造工藝的完美融合。許多朋友好奇,一個驚艷的產品外觀,究竟是如何從最初的靈感和創意,一步步走向生產線,成為我們手中觸手可及的實物的?

作為壹零壹工業設計的資深團隊,我們深知,一個成功的設計背后,必然有一套科學、嚴謹且充滿創造力的流程作為支撐。今天,我們將根據公司多年的實戰經驗,為您系統性地解析產品外觀設計的五大核心階段,揭開產品外觀設計從0到1的神秘面紗。

產品外觀設計的定義

產品外觀設計(Industrial Design,簡稱 ID 設計)絕非單純的 “造型美化”,而是融合市場需求、用戶體驗、品牌調性與制造可行性的系統性工程。

第一階段:研究與分析 —— 奠定設計的 “邏輯根基”

產品外觀設計的成功,始于對 “為什么設計” 的清晰回答,這一階段的核心是通過多維度研究,為設計提供客觀依據與方向指引。在動筆繪制第一根線條之前,我們相信“深度研究”是設計的靈魂起點。此階段的核心目標是“精準定義設計問題”,而非急于尋找答案。

市場與競品研究:壹零壹設計團隊會通過行業報告、線下調研、競品分析等方式,分析目標市場的審美趨勢(如消費電子領域的 “極簡主義”“一體化造型” 熱潮)、競品的外觀亮點與短板,明確產品的差異化突破口。例如針對辦公筆記本電腦,會重點研究主流產品的形態(輕薄化、折疊屏等)、色彩搭配(商務黑、莫蘭迪色系等),避免設計同質化。

用戶需求與場景分析:基于目標用戶畫像(年齡、職業、使用習慣),開展用戶訪談、場景模擬測試,挖掘潛在的視覺與觸覺需求。如針對老年智能設備,需考慮視覺辨識度(大按鍵、高對比度色彩)與握持舒適度(圓潤邊角、防滑材質);針對戶外設備,則需強化抗摔、防水的視覺暗示(粗獷線條、耐磨材質紋理)。

品牌與產品定位分析:嚴格遵循品牌 VI 體系(視覺識別系統),確保產品外觀設計與品牌調性一致 —— 科技品牌傾向簡潔硬朗的線條,母嬰品牌偏好柔和圓潤的形態與溫暖色調。同時結合產品核心功能定位,讓外觀為功能服務,如游戲手柄的外觀需凸顯握持發力點,無線耳機的造型需適配耳道結構。

合規與限制條件梳理:提前明確產品的物理限制(如內部硬件尺寸、散熱需求)、行業合規標準(如醫療設備的防菌材質要求、兒童產品的安全邊角標準),以及制造工藝的可行性邊界(如注塑工藝對產品壁厚、圓角的要求),避免設計方案脫離實際落地條件。

第二階段:概念創意與探索 —— 迸發設計的 “靈感火花”

在研究分析的基礎上,進入創意發散與初步篩選階段,核心是將抽象需求轉化為具象的視覺概念。

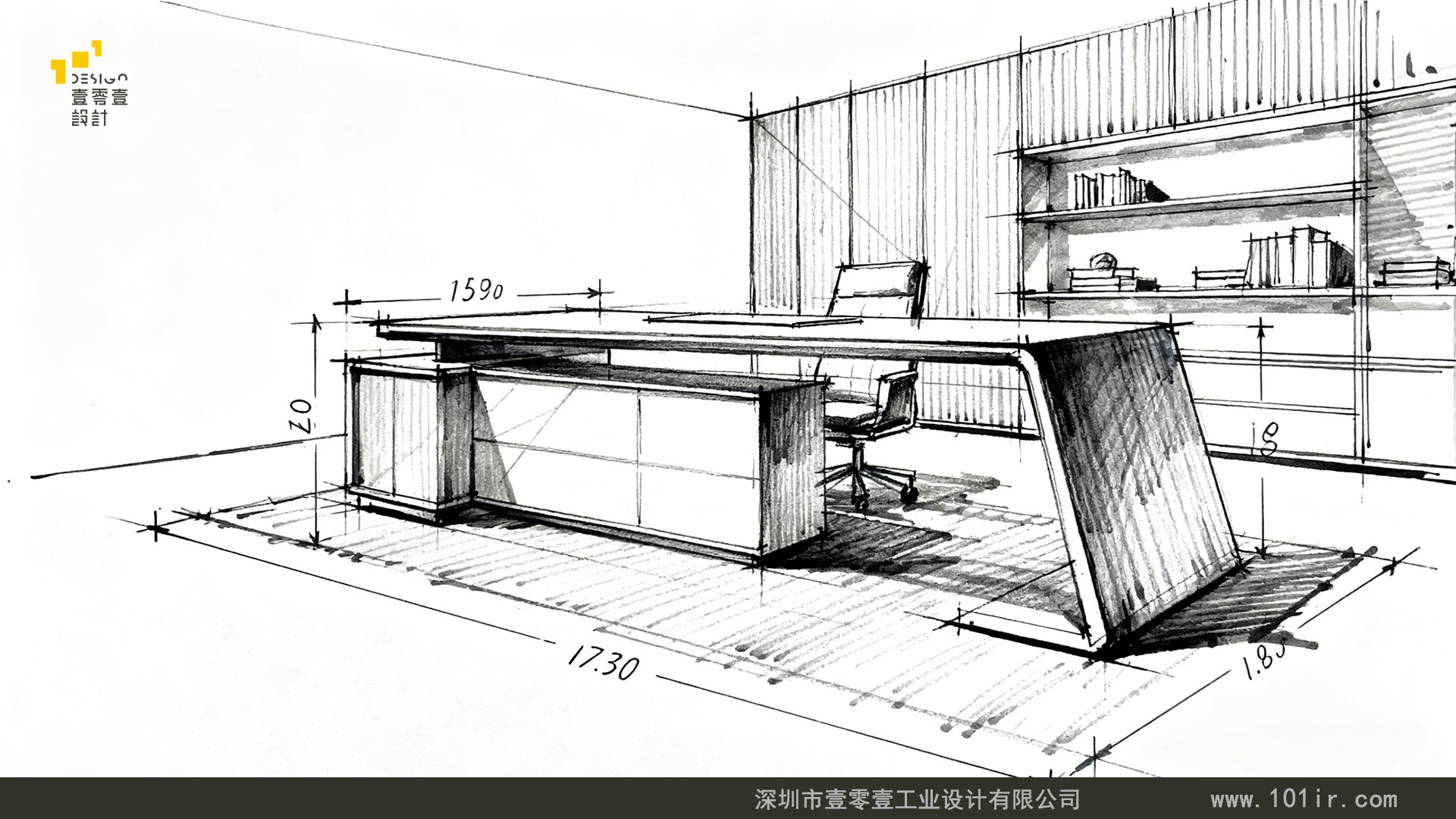

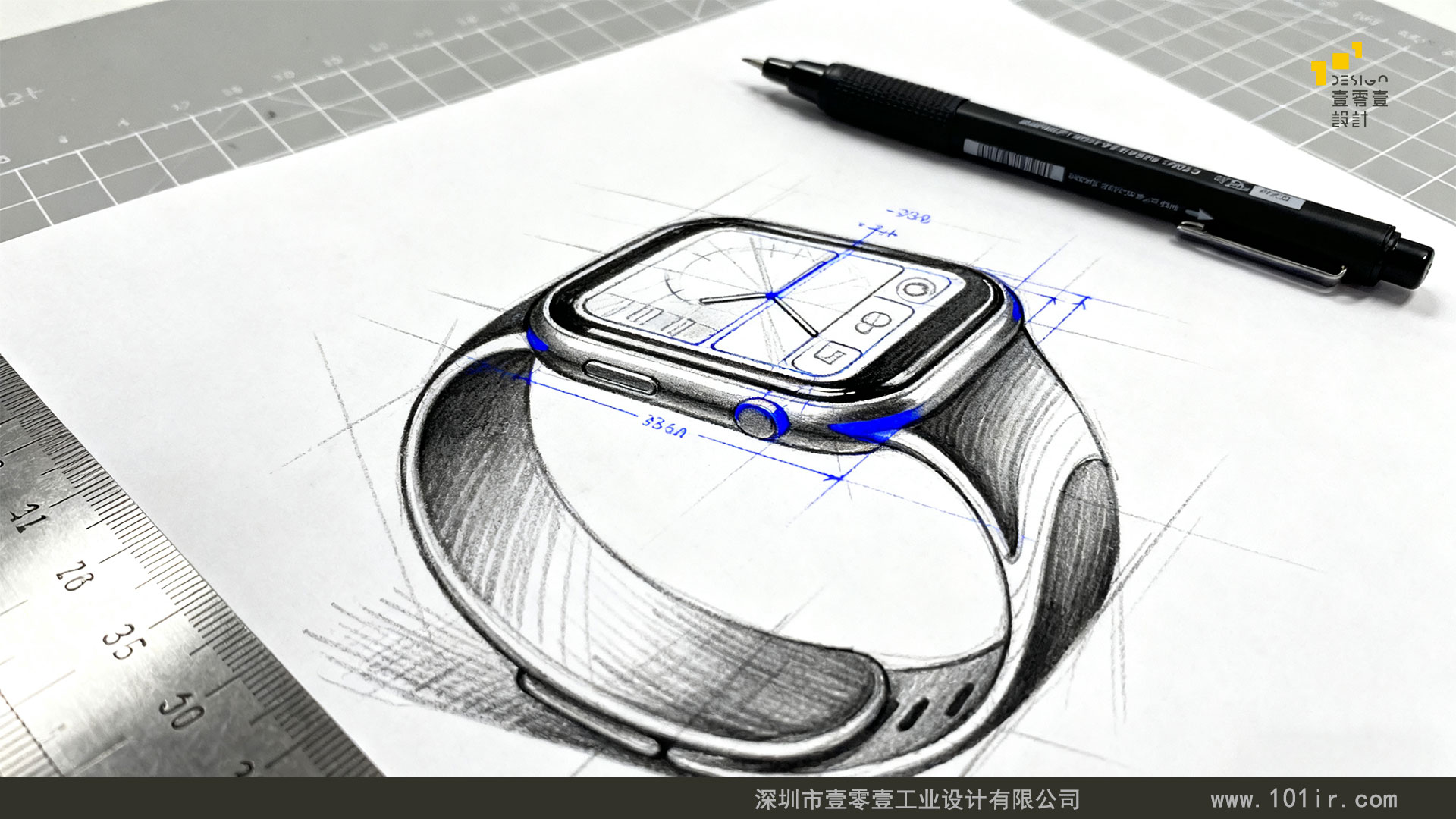

草圖(頭腦風暴):設計團隊圍繞核心需求,開展無邊界創意發散,繪制大量快速草圖(包括形態、線條、色彩、材質等方向)。這一過程不局限于細節完美,重點是捕捉靈感,通常會產出多張草圖,覆蓋不同風格(簡約、科技、復古等)、不同形態(方形、圓形、不規則形等)的可能性。

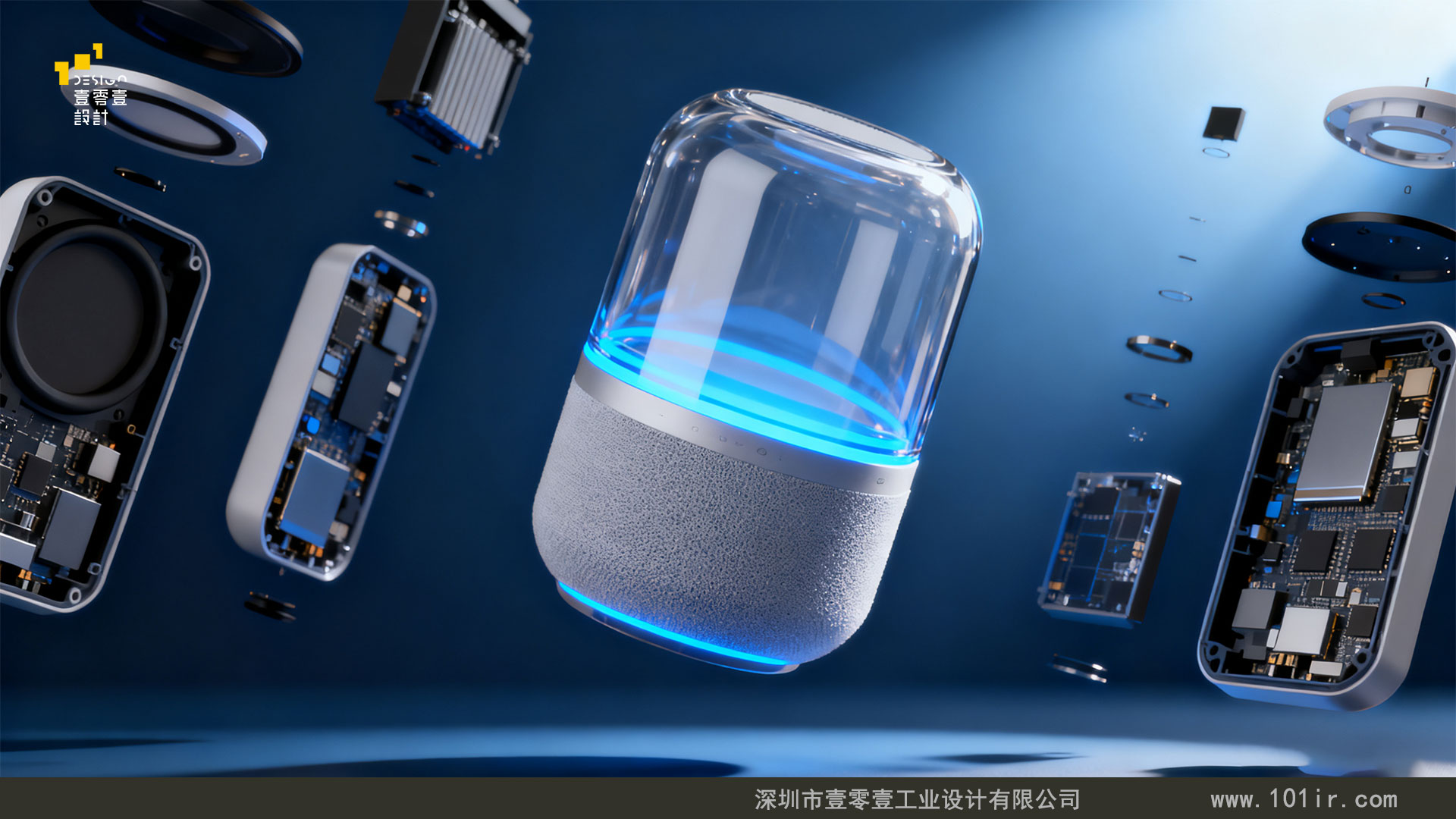

方向聚焦與初步篩選:組織設計、市場、工程團隊進行聯合評審,從 “符合品牌定位、滿足用戶需求、具備差異化、可制造性” 四個維度,篩選出 3-5 個具備潛力的核心方向。例如從眾多智能音箱草圖中,篩選出 “柱狀一體化”“扁平便攜型”“場景化造型(如臺燈結合款)” 等 3 個主流方向。

概念深化與草模驗證:對篩選后的方向進行草圖細化,明確關鍵尺寸、比例關系、細節特征(如按鍵位置、接口布局)。隨后制作簡易草模(采用泡沫、黏土、3D 打印快速原型),通過實物觀察產品的空間形態、握持手感,驗證視覺比例與人體工學的適配性,淘汰手感不佳或比例失衡的方案。

第三階段:深化設計與可視化 —— 打磨設計的 “細節質感”

這一階段是將初步概念轉化為精準、可落地的設計方案,核心是細化細節、明確材質工藝,并通過可視化呈現完整效果。

三維建模與比例優化:使用專業設計軟件,構建產品的精準 3D 模型,嚴格把控產品的尺寸、比例、曲面過渡。通過調整模型的線條弧度、部件銜接方式,優化視覺平衡感 —— 例如手機的中框與背板的過渡弧度,需在 “視覺流暢” 與 “握持貼合” 之間找到最優解。

材質與色彩方案確定:結合產品定位與使用場景,選擇合適的材質(如金屬的質感、塑料的輕便、皮革的高端)與表面處理工藝(陽極氧化、噴砂、噴涂、IMD 模內裝飾等)。色彩搭配需遵循色彩心理學與品牌 VI,例如科技產品常用深空灰、冰川銀,年輕化產品可采用撞色設計,但需確保色彩符合行業標準。

細節設計與交互優化:聚焦產品的細節亮點,如按鍵造型(凸面、凹面、觸感紋理)、接口裝飾圈、產品標識(Logo)的位置與呈現方式(絲印、浮雕、發光)。同時考慮用戶交互的視覺引導,如通過色彩對比突出操作區域,通過材質差異區分功能分區,讓用戶無需說明書即可快速識別使用邏輯。

可視化呈現與方案評審:制作高保真渲染圖(包含不同角度、光影效果、使用場景圖),直觀展示產品的最終視覺效果;制作 1:1 比例的高保真手板(采用與量產相近的材質與工藝),供客戶與團隊進行最終評審。評審重點關注 “視覺效果是否符合預期、細節是否完善、材質工藝是否可實現”,并根據反饋進行最后調整。

第四階段:工程實現與制造對接 —— 確保設計的 “落地可行性”

產品外觀設計方案需與工程制造無縫銜接,這一階段的核心是將設計意圖轉化為可量產的生產標準,避免 “設計好看但造不出來” 的問題。

DFM(可制造性設計)評審:聯合結構工程師、生產工藝工程師,對產品外觀設計方案進行 DFM 評審。重點核查產品的壁厚是否均勻、圓角半徑是否符合模具要求、表面處理工藝是否適配量產流程(如大面積噴涂是否易產生流掛),并針對問題優化設計 —— 例如將復雜曲面拆分為可模具成型的簡單曲面,調整部件拼接方式減少裝配縫隙。

模具與工藝對接:協助客戶對接模具廠商,提供完整的 3D 設計文件、材質工藝說明、色彩標準。針對關鍵外觀特征(如曲面精度、色彩一致性),制定模具驗收標準,確保量產產品與設計方案一致。

樣品確認與工藝優化:在首批模具樣品生產后,對樣品的外觀進行全面檢測 —— 包括色彩偏差、表面缺陷(無劃痕、縮痕、飛邊)、尺寸精度等。若出現問題,聯合模具廠與工藝師調整方案,如優化注塑參數解決縮痕問題,調整噴涂工藝確保色彩均勻。

第五階段:生產支持與后續跟蹤 —— 保障設計的 “量產一致性”

第五階段:生產支持與后續跟蹤 —— 保障設計的 “量產一致性”

產品外觀設計的閉環不僅在于方案交付,更在于確保量產產品的外觀品質穩定,同時支持產品的生命周期優化。

量產過程質量管控:派駐專業設計工程師駐廠跟蹤首批量產過程,監督材質選用、工藝執行是否符合設計要求。建立外觀檢驗標準(AQL 抽樣檢驗),明確合格產品的外觀判定依據,避免不合格產品流入市場。

用戶反饋收集與優化:產品上市后,通過市場調研、用戶評價分析,收集關于產品外觀設計的反饋意見(如色彩是否受歡迎、手感是否舒適、易磨損部位等)。針對共性問題,在產品迭代時優化設計 —— 例如若用戶反饋某款耳機的漆面易刮花,后續迭代時改用更耐磨的陽極氧化工藝。

知識產權與品牌延續:為產品外觀設計方案申請外觀專利,保護設計成果不被侵權。同時總結設計經驗,形成品牌專屬的外觀設計語言,在后續產品中延續核心設計基因,強化品牌視覺辨識度。

總結:外觀設計 —— 從創意到價值的完整閉環

產品外觀設計是一場 “感性創意與理性落地” 的平衡藝術,壹零壹工業設計的標準化流程,從研究分析的客觀洞察,到概念探索的靈感迸發,再到深化設計的細節打磨、制造對接的可行性落地,最后到生產跟蹤的品質保障,形成了一套完整的閉環體系。這一流程不僅遵循行業權威標準,更融入了對用戶需求的深刻理解與對制造工藝的專業把控,確保每一款產品的外觀都兼具 “顏值、質感、實用性”。未來,壹零壹工業設計將繼續深耕材質工藝創新、數字化設計工具應用,在保持設計創意活力的同時,進一步提升設計落地效率與品質穩定性,為客戶打造更具市場競爭力的產品外觀,讓設計真正成為驅動產品價值提升的核心力量。

內容來源于:www.awvtu.cn/news-s1297-c1-p1.html